Когда студент нью-йоркского Ренселлеровского политехнического института Эбен Байер решил участвовать в конкурсе на лучший экологичный изоляционный материал для строительства, ему пригодились познания из области ботаники. В соавторстве со своим другом Гэвином Макинтайром он разработал технологию производства панелей на основе грибного мицелия. Поскольку компания Байера и Макинтайра Ecovative уже несколько лет активно занимается коммерциализацией их изобретения, возможно, близится тот день, когда мы будем жить в домах, выращенных из спор.

Когда студент нью-йоркского Ренселлеровского политехнического института Эбен Байер решил участвовать в конкурсе на лучший экологичный изоляционный материал для строительства, ему пригодились познания из области ботаники. В соавторстве со своим другом Гэвином Макинтайром он разработал технологию производства панелей на основе грибного мицелия. Поскольку компания Байера и Макинтайра Ecovative уже несколько лет активно занимается коммерциализацией их изобретения, возможно, близится тот день, когда мы будем жить в домах, выращенных из спор.

Наблюдая за быстрым ростом чего-либо, мы говорим: «Как грибы после дождя». В детстве Эбен Байер, живший тогда на семейной ферме в Вермонте, любил наблюдать за ростом мицелия, опутывавшего поленья и щепки на дровяном складе. Эти наблюдения позднее и навели его на мысль о том, что мицелий, выращенный в контролируемых условиях, может стать основой легкого и прочного материала (в естественных лесных условиях развитая нить мицелия может достигать 35 км при весе в несколько граммов). Байер и Макинтайр стали выяснять, как управлять процессом роста мицелия и придавать будущему строительному материалу определенные свойства. Эмпирическим путем они пытались найти наилучший состав компонентов. «Лаборатория» тогда находилась под кроватями в студенческом общежитии. Друзья заливали в формы массу из мицелия, привитого на растительную шелуху и опилки, добавляли крахмал для ускоренного роста и перекись водорода для подавления патогенных микроорганизмов. В конце концов технология была отлажена, и в 2007 году Байер и Макинтайр вырастили первые изоляционные панели, которые были протестированы в лаборатории института. Материал оказался не только легким, но и обладающим определенными водостойкими и огнеупорными свойствами. В том же году изобретатели зарегистрировали его под торговой маркой Greensulate.

После окончания института Байер и Макинтайр под влиянием своего институтского наставника Барта Суэрси пошли на большой риск: вместо того чтобы найти «нормальную» работу, они основали в 2008 году собственную компанию, которую назвали Ecovative, и занялись коммерциализацией «грибной» технологии.

После окончания института Байер и Макинтайр под влиянием своего институтского наставника Барта Суэрси пошли на большой риск: вместо того чтобы найти «нормальную» работу, они основали в 2008 году собственную компанию, которую назвали Ecovative, и занялись коммерциализацией «грибной» технологии.

Судьба была благосклонна к начинающим предпринимателям: участие в ряде конкурсов «зеленых» инноваций принесло им несколько миллионов долларов призовых, которые пополнили стартовый капитал компании. Кроме того, в состав акционеров вошли Ренселлеровский институт, в бизнес-инкубаторе которого компания развивалась до 2009 года, корпорация 3М и голландский фонд DOEN, специализирующийся на экологических инновациях.

При создании компании Байер и Макинтайр поставили перед собой задачу создать массовое производство материалов на основе мицелия, которые смогут составить здоровую во всех смыслах конкуренцию синтетическим материалам. Первым делом они нацелились на пенополистирол, в России чаще называемый пенопластом. Потратив еще год на исследования, основатели Ecovative и 35 их сотрудников отшлифовали технологию производства растительного заменителя пенополистирола, получившего название Mushroom Insulation. Меняя наполнители, можно получать разную плотность и структуру. Новый материал подвергался множеству испытаний — на упругость, прочность, изгиб, теплопроводность, способность удерживать крепеж и т.д.

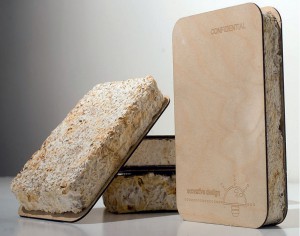

Цикл производства Mushroom Insulation начинается с доставки на завод компании отходов сельского хозяйства: шелухи семян, шрота, нарезанной соломы, водорослей. Все это добро Ecovative вывозит с близлежащих ферм за свой счет, избавляя фермеров от необходимости тратиться на утилизацию. Отходы дезинфицируют горячим паром и просеивают, чтобы избавиться от частичек земли. В очищенную влажную массу помещают мицелий, затем этой смесью заполняют объемные матрицы. В течение 5-7 дней грибница растет в темном помещении, «усваивая» наполнитель, и заполняет форму тончайшими нитями: к концу срока в каждом кубическом сантиметре содержится до 500 тыс. крошечных волокон. Затем блоки высушивают и обрабатывают высокими температурами, чтобы остановить рост мицелия и уничтожить грибные споры. В итоге образуется биополимер, состоящий из целлюлозы и лингина — сложного полимерного соединения, которое есть в клетках сосудистых растений, в том числе в древесине. Такая структура придает материалу необходимую прочность. Огнеупорность и водонепроницаемость обеспечивает шелуха, смешанная с мельчайшими фракциями оксида кремния.

Цикл производства Mushroom Insulation начинается с доставки на завод компании отходов сельского хозяйства: шелухи семян, шрота, нарезанной соломы, водорослей. Все это добро Ecovative вывозит с близлежащих ферм за свой счет, избавляя фермеров от необходимости тратиться на утилизацию. Отходы дезинфицируют горячим паром и просеивают, чтобы избавиться от частичек земли. В очищенную влажную массу помещают мицелий, затем этой смесью заполняют объемные матрицы. В течение 5-7 дней грибница растет в темном помещении, «усваивая» наполнитель, и заполняет форму тончайшими нитями: к концу срока в каждом кубическом сантиметре содержится до 500 тыс. крошечных волокон. Затем блоки высушивают и обрабатывают высокими температурами, чтобы остановить рост мицелия и уничтожить грибные споры. В итоге образуется биополимер, состоящий из целлюлозы и лингина — сложного полимерного соединения, которое есть в клетках сосудистых растений, в том числе в древесине. Такая структура придает материалу необходимую прочность. Огнеупорность и водонепроницаемость обеспечивает шелуха, смешанная с мельчайшими фракциями оксида кремния.

Готовое изделие вынимают из формы и подвергают минимальной механической обработке: срезают острые края, шлифуют и зачищают. «Красота процесса в том, что мы не делаем материал, из которого предстоит что-то изготовить, — мы сразу выращиваем предметы нужной формы и размера», — говорит Гэвин Макинтайр. Естественно, «зеленая» технология предполагает и легкую утилизацию отслуживших изделий: достаточно закопать ненужный предмет в землю, и он начинает быстро разлагаться. Теперь, научившись производить растительный аналог пенопласта, технологи Ecovative работают над созданием биокомпозиционных материалов следующего поколения, которые по плотности и прочности смогут сравниться с древесностружечной плитой, но при этом не будут иметь вредных примесей — фенола и формальдегида. В лаборатории уже выращены пробные столешницы, детали для автомобилей и доски для серфинга. Эбен Байер уверяет, что ему по силам создавать материалы для любых отраслей — от производства потребительских товаров до космонавтики. Пока мир не готов отказаться от искусственных материалов, мицелий можно использовать как связывающее вещество вместо химических смол — он способен «склеить» любые материалы, от стекловаты до углеродного волокна. Байер и Макинтайр разрабатывают технологию, которая позволит выращивать стены домов прямо на месте стройки, а тем временем с помощью добровольцев тестируют наборы GIY (Grow-It-Yourself — «вырасти сам»), предназначенные для моделирования предметов заданной формы в домашних условиях.

Готовое изделие вынимают из формы и подвергают минимальной механической обработке: срезают острые края, шлифуют и зачищают. «Красота процесса в том, что мы не делаем материал, из которого предстоит что-то изготовить, — мы сразу выращиваем предметы нужной формы и размера», — говорит Гэвин Макинтайр. Естественно, «зеленая» технология предполагает и легкую утилизацию отслуживших изделий: достаточно закопать ненужный предмет в землю, и он начинает быстро разлагаться. Теперь, научившись производить растительный аналог пенопласта, технологи Ecovative работают над созданием биокомпозиционных материалов следующего поколения, которые по плотности и прочности смогут сравниться с древесностружечной плитой, но при этом не будут иметь вредных примесей — фенола и формальдегида. В лаборатории уже выращены пробные столешницы, детали для автомобилей и доски для серфинга. Эбен Байер уверяет, что ему по силам создавать материалы для любых отраслей — от производства потребительских товаров до космонавтики. Пока мир не готов отказаться от искусственных материалов, мицелий можно использовать как связывающее вещество вместо химических смол — он способен «склеить» любые материалы, от стекловаты до углеродного волокна. Байер и Макинтайр разрабатывают технологию, которая позволит выращивать стены домов прямо на месте стройки, а тем временем с помощью добровольцев тестируют наборы GIY (Grow-It-Yourself — «вырасти сам»), предназначенные для моделирования предметов заданной формы в домашних условиях.

Стоимость грибных материалов будет снижаться по мере роста объемов производства, а пока любители экодизайна могут заказать на сайте компании панель размером 106х40х5 см за $90, набор свечей за $20, коробку для винной бутылки за $6 и другие образцы продукции. Однако основными заказчиками изделий из Mushroom Insulation являются корпорации, пытающиеся быть социально ответственными и не засорять окружающую среду синтетикой. Производитель компьютеров Dell и мебельная компания Steelcase используют материалы от Ecovative для упаковки готовой продукции, а автомобильный концерн Ford тестирует Mushroom Insulation как возможный наполнитель автомобильных бамперов, дверей и приборных панелей. По оценке экспертов, компания продает продукции примерно на $1,5 млн. в год, но мощностей Ecovative, рассчитанных на производство 10 тыс. изделий в месяц, уже не хватает для удовлетворения растущего спроса. К концу этого года на заводе будут введены новые мощности, и объем производства увеличится сразу в десять раз.

Стоимость грибных материалов будет снижаться по мере роста объемов производства, а пока любители экодизайна могут заказать на сайте компании панель размером 106х40х5 см за $90, набор свечей за $20, коробку для винной бутылки за $6 и другие образцы продукции. Однако основными заказчиками изделий из Mushroom Insulation являются корпорации, пытающиеся быть социально ответственными и не засорять окружающую среду синтетикой. Производитель компьютеров Dell и мебельная компания Steelcase используют материалы от Ecovative для упаковки готовой продукции, а автомобильный концерн Ford тестирует Mushroom Insulation как возможный наполнитель автомобильных бамперов, дверей и приборных панелей. По оценке экспертов, компания продает продукции примерно на $1,5 млн. в год, но мощностей Ecovative, рассчитанных на производство 10 тыс. изделий в месяц, уже не хватает для удовлетворения растущего спроса. К концу этого года на заводе будут введены новые мощности, и объем производства увеличится сразу в десять раз.

Текст: Ольга Венседорина